Ремонт кузова автомобиля — это сложная задача, требующая внимательного и профессионального подхода. В нашем сервисе мы ежедневно сталкиваемся с кузовными повреждениями различной степени сложности. Не имеет значения, произошло ли это в результате аварии, коррозии или трещин — каждая проблема нуждается в надлежащем решении. В этой статье мы расскажем о лучших методах устранения повреждений кузовных панелей, чтобы обеспечить долговечность вашего автомобиля.

- Сварка инвертором — универсальный и популярный метод, подходит для разных типов кузовов.

- Миг-сварка (MIG/MAG) — эффективна для тонких металлов, обеспечивает чистые и прочные швы.

- Точечная сварка — идеально подходит для соединения листового металла, используется в промышленных условиях.

- Аргонодуговая сварка (TIG) — обеспечивает высокое качество шва, подходит для нержавеющей стали и алюминия.

- Выбор метода зависит от материала кузова и необходимых характеристик шва.

- Рекомендуется использовать защитное оборудование и соблюдать технику безопасности.

Ключевую роль в процессе ремонта играет технология. Кузов автомобиля изготавливается из тонкостенных стальных листов, что требует внимательного выбора расходных материалов и строгого соблюдения этапов процесса — от подготовки поверхности до обработки швов. Далее мы расскажем, какой вид сварки наиболее подходит для ремонта кузова.

Особенности ремонта кузова автомобиля

Кузова современных автомобилей чаще всего выполнены из тонкой стали. Это позволяет снизить вес машины без ущерба для ее прочности и безопасности. Однако такие листы очень подвержены деформации при нагреве. Существует и множество других нюансов.

Тонкий лист

Толщина кузовных панелей составляет всего 0,6–0,9 мм, что в 2–3 раза меньше, чем у стальных изделий в других областях. Поэтому к ремонту кузова следует подходить иначе, чем к восстановлению более громоздких конструкций.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Из такой стали делают кузова автомобилей

Из такой стали делают кузова автомобилей

Тонкий лист быстро нагревается и может легко прожигаться. Важно точно подбирать режимы работы — силу тока, напряжение и скорость подачи проволоки. Даже небольшое отклонение может привести к появлению дефектов в шве. Тонкие кузовные листы подвержены деформации от тепла, поэтому необходимо правильно фиксировать части, используя короткие и аккуратные «стежки». Мы подробнее обсудим этот момент далее.

Недопустимость длинных швов

Новички в сварочном деле часто делают ошибку, пытаясь заделать всю трещину или стык за один проход. Это допустимо для массивных конструкций, но не в случае кузова. Вот почему:

- Длинный непрерывный шов перегревает тонкий лист, что приводит к его деформации. После остывания деталь может потерять свою форму, в результате кузов может уже не восстановить свою геометрию.

- Неравномерный нагрев создает внутренние напряжения в металле, которые могут в будущем привести к новым трещинам и необходимости повторного ремонта. Важно равномерно распределять тепловую нагрузку.

Поэтому кузовные элементы соединяют короткими разрывными «стежками» длиной 10–15 мм, оставляя промежутки для остывания, чтобы избежать перегрева и деформации.

Деформации при ремонте

Даже при правильном подходе полностью избежать деформаций не удастся. Металл все равно расширяется при нагреве и сжимается при охлаждении. Задача сварщика заключается в минимизации этих деформаций. Чтобы детали не перекосило, их необходимо надежно фиксировать перед началом сварки. Для этого применяют специальные инструменты — струбцины, распорки и фиксирующие устройства. Они помогают удерживать края в нужном положении.

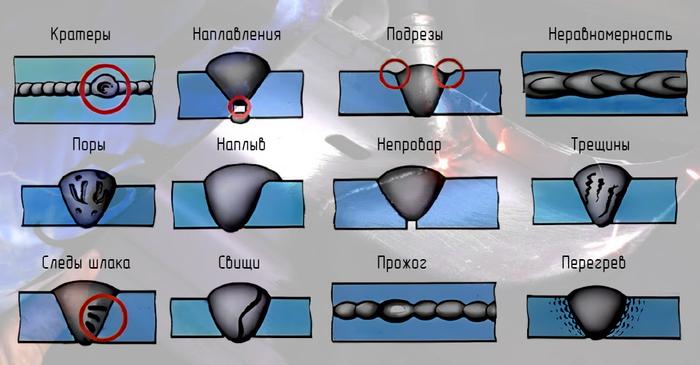

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Дефекты соединений

Дефекты соединений

Еще одним способом уменьшить деформации является применение точечной сварки. В этом случае элементы соединяются не непрерывным швом, а точками, что позволяет равномернее распределять нагрузку и уменьшать риск коробления. На заводах используются автоматические роботизированные системы для точечной сварки, однако для ремонта кузовов они слишком дороги и громоздки, но саму технологию можно адаптировать. Мы расскажем о процессе подробнее.

Какой сваркой лучше варить

В нашем автосервисе мы применяем три основных метода ремонта кузовных деталей: полуавтоматическую, инверторную и контактную точечную сварку. У каждого подхода есть свои плюсы, однако наиболее предпочтительно использовать инверторный аппарат.

Полуавтоматическая

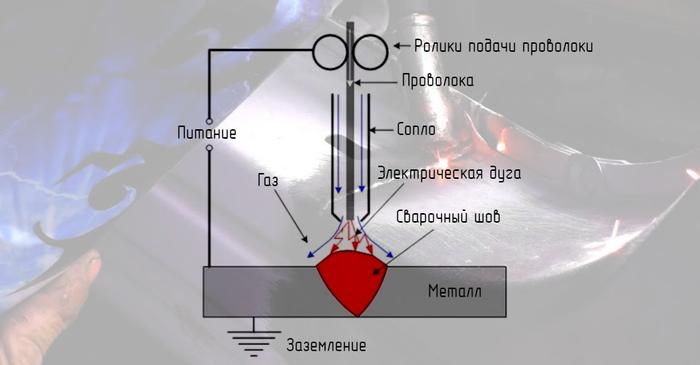

Полуавтоматическая сварка в защитной газовой среде (MIG/MAG) является наиболее распространенным методом. Сварщик вручную ведет горелку по шву, тогда как подача проволоки и газа осуществляется автоматически. Этот способ удобен и позволяет быстро заваривать большие отверстия. Проволока подается в зону сварки с постоянной скоростью, что обеспечивает высокое качество соединения.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Принцип работы полуавтомата

Принцип работы полуавтомата

Полуавтоматический метод позволяет работать в различных пространственных положениях, включая труднодоступные места. Сварщику лишь необходимо следить за углом наклона горелки и длиной дуги, что делает процесс более доступным. Главное — правильно подбирать режимы для данной толщины листа. Обычно для кузовных деталей применяется проволока 0,6–0,8 мм и ток 60–100 А. Защитный газ — смесь аргона и углекислоты.

Инверторная

Инверторные аппараты также используются для кузовного ремонта и представляют собой подвид полуавтоматов. Принцип работы заключается в том, что в сварочной горелке постоянно подается проволока, а через сопло поступает защитный газ — углекислота, аргон или их смесь.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Электрическая принципиальная схема инвертора

Электрическая принципиальная схема инвертора

В результате воздействия электрической дуги проволока расплавляется и переносится на поверхность детали, формируя сварной шов. Газ защищает расплавленный металл от воздействия кислорода. Основные преимущества использования инверторов при кузовном ремонте:

- Качество шва. Инверторы обеспечивают ровные и прочные швы с хорошим проплавлением и минимальным количеством брызг благодаря стабильным параметрам и точной настройке.

- Удобство использования. Держать полуавтоматическую горелку проще, чем электрод при ручной сварке. Сварщику достаточно контролировать скорость и угол наклона, тогда как подача проволоки и газа осуществляется автоматически.

- Универсальность. Инверторные аппараты можно использовать не только для сварки стали, но и алюминия, нержавейки и других сплавов, при условии выбора соответствующей проволоки и защитного газа.

- Мобильность. Компактные размеры и легкий вес инвертора упрощают работу в труднодоступных местах, особенно при ремонте скрытых участков кузова.

Инверторные аппараты удобно использовать в следующих случаях:

- заварка трещин, разрывов и отверстий на кузовных панелях;

- устранение коррозии на порогах, арках и дне;

- замена усилителей, лонжеронов и других несущих элементов;

- приварка накладок, косынок и других элементов жесткости.

Важно правильно подобрать режимы работы — силу тока, напряжение, скорость подачи проволоки и расход газа. Для тонких кузовных панелей обычно используют проволоку 0,6–0,8 мм, ток от 40 до 80 А, а в качестве защитного газа применяется углекислота. Для более толстого металла требуется увеличивать диаметр проволоки и силу тока.

Необходимо строго придерживаться технологии — применять короткие прихватки вместо длинных швов, поддерживать наклон горелки на уровне 60–70 градусов и оптимальный вылет проволоки. Это позволит инвертору создавать качественные и надежные соединения.

Контактная точечная

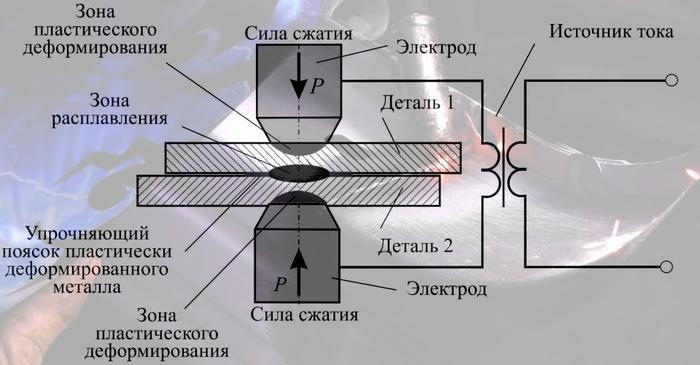

Контактная точечная сварка кузова легкового автомобиля с использованием полуавтомата — это один из наиболее старых, но по-прежнему актуальных методов. Его применяют на автозаводах для соединения кузовных панелей. Принцип заключается в том, что детали зажимаются между двумя электродами и свариваются друг с другом импульсом тока. Сварная точка образуется только на месте контакта, в то время как соседние участки остаются холодными. Это позволяет избежать деформации и уменьшить термическое воздействие на металл. Прочность соединения обеспечивается глубоким проплавлением металла.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Принцип точечной сварки

Принцип точечной сварки

Когда речь идет о сварке кузова автомобиля, наиболее распространенными методами являются MIG/MAG сварка и TIG сварка. Лично я считаю, что MIG/MAG сварка является более подходящим вариантом для ремонта кузова, особенно для начинающих мастеров. Этот метод прост в использовании, обеспечивает хорошую скорость сварки и позволяет получить качественные швы. MIG/MAG сварка работает с различными типами материалов, что делает ее универсальной для выполнения различных задач по ремонту кузова.

С другой стороны, TIG сварка может быть предпочтительнее для опытных сварщиков, работающих с тонкими листами металла или для выполнения сложных задач. Этот метод обеспечивает высокий контроль над процессом сварки, позволяет получать аккуратные, красивые швы и минимизирует вероятность деформации материала. Однако, для освоения TIG сварки требуется больше опыта и навыков, что может быть не самым оптимальным вариантом для общего ремонта кузова.

Кроме выбора метода сварки, крайне важно обратить внимание на качество сварочного оборудования и расходных материалов. Достаточно хорошие сварочные аппараты, инверторы и защитные газовые смеси могут значительно повлиять на итоговый результат. Итоговая прочность швов и внешний вид соединений также зависят от должной подготовки и соблюдения технологий сварки. Таким образом, я настоятельно рекомендую уделить внимание не только самому процессу, но и всему оборудованию и материалам, используемым в работе.

Данный способ сварки используется при замене крупных кузовных элементов, таких как крылья, двери и пороги. Фабричные швы восстанавливаются именно этим методом, чтобы сохранить оригинальную технологию. Однако необходимо запасаться специальным оборудованием: точечные клещи или стационарные машины — споттеры, которые стоят довольно дорого и требуют высокой квалификации сварщика. Но получаемый результат оправдывает все усилия — точечная сварка дает очень надежные и качественные соединения.

Типовые виды швов

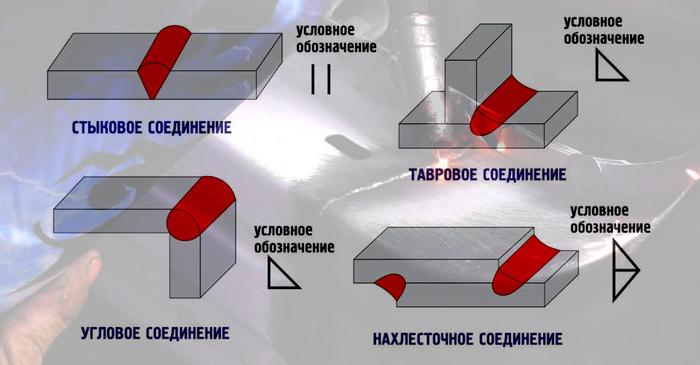

При ремонтных работах кузова применяются три основных типа сварочных соединений:

- Стыковое соединение. Образуется при соединении листов встык, где их края располагаются на одной линии. Стыковые швы очень прочные, но требуют точной подгонки деталей и хорошей сборки перед сваркой. Их используют для восстановления лонжеронов, порогов и других силовых элементов кузова.

- Нахлесточное соединение. Листы накладываются друг на друга с нахлестом 10–20 мм. Швы проще в выполнении и не требуют идеальной подгонки кромок. Данный метод часто используется при совмещении внешних панелей кузова, таких как крылья, двери и крыша. Основным недостатком является увеличение толщины и веса конструкции в месте нахлеста.

- Нахлесточно-стыковое соединение. Это комбинация первых двух типов. На одном листе создается паз, в который вставляется край другого листа, после чего они свариваются встык. Паз обычно формируется с помощью фрезы или абразивного круга до глубины, равной 2/3 толщины металла. В результате получается компактный и прочный шов, который используется для соединения закрытых коробчатых сечений — усилителей, стоек и других элементов жесткости кузова.

Выбор формы шва зависит от конфигурации свариваемых деталей, их прочностных характеристик и функциональных требований. Стыковые швы лучше воспринимают нагрузки на растяжение и сжатие, нахлесточные — на срез. Нахлесточно-стыковое соединение может воспринимать различные виды нагрузок, однако его трудно исполнять.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size:12px; width: 82%; «> Виды соединений

Виды соединений

В кузовном ремонте часто применяются нахлесточные швы, так как они просты в исполнении и позволяют быстро выполнить работу. Однако для участков, где критически важны прочность и облегчённый вес конструкции, лучше использовать стыковые или комбинированные соединения.

Выбор расходных материалов

Качество сварных швов во многом зависит от выбора расходных материалов. Это особенно актуально для кузовного ремонта, так как металлы имеют небольшую толщину и могут легко проплавляться. Важно применять присадки и защитные газы.

Проволока, используемая для полуавтоматов и инверторов, должна соответствовать типу стали кузова. Обычно это низкоуглеродистая проволока диаметром 0,6–0,8 мм, идеально подходящая для тонких текстур, обеспечивающая аккуратный шов без дефектов.

При контактной сварке не применяются расходники, но необходимо следить за состоянием электродов. Они должны быть гладкими, без загрязнений, окислов. При обнаружении износа или деформации электроды следует заменить или отполировать на специальном станке.

Защитные газы играют ключевую роль в получении качественного шва. Использование углекислоты обеспечивает широкое проплавление и повышает скорость работы, но ведет к большему разбрызгиванию. Аргон, хотя и стабилизирует дугу и дает чистый шов, снижает глубину проплавления. Часто применяются смеси аргона с углекислотой или кислородом для достижения оптимального результата.

Также необходимы вспомогательные материалы, такие как жидкости для предотвращения прилипания брызг, очистители и грунтовки. Они защитят металл от коррозии и повысят качество шва. Перед соединением всегда следует обезжиривать края.

Стартовый набор

Для самостоятельного выполнения сварочных работ потребуется минимальный комплект оборудования.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size: 12px; width: 82%; «> Комплект для начинающего сварщика

Комплект для начинающего сварщика

Хотя профессионалы используют более сложные устройства, для начинающих достаточно следующего набора:

- Сварочный аппарат Aurora Overman 160 или 180, бобина самозащитной порошковой проволоки E71T‐GS.

- Болгарка с кругом диаметром 115 мм и мощностью 300–450 Вт. Круги толщиной от 1 мм (для большинства панелей) и 2 мм (для конструктивных элементов). Зачистной (абразивный) диск толщиной 5–6 мм для удаления излишков металла.

- Насадка для болгарки типа ленточный гриндер (напильник) для шлифовки и зачистки в узких местах, ленты к ней.

- Электрическая дрель, предпочтительно низкооборотистая модель-миксер.

- Ручной инструмент: слесарный молоток, зубило, набор сверл по металлу, ручная кордщетка с металлической щетиной.

- Комплект рихтовочных инструментов для грубых работ.

- Сварочный шлем.

- Респиратор с фильтрами.

- Сварочные зажимы (клещи): два-три нижних, два-три средних и по возможности больше верхних.

С таким арсеналом можно начинать точечный кузовной ремонт и постепенно развивать навыки сварщика. Рекомендуется сразу приобрести все необходимое, чтобы избежать лишних поездок в магазин. Оптимальная аппаратура помогает в обучении и снижает вероятность ошибок из-за низкого качества инструментов.

Технология сварки кузова

Подготовка к кузовному ремонту начинает ещё до того, как сварщик берет в руки сварочный аппарат. В первую очередь необходимо тщательно очистить поверхность от ржавчины, краски и жира. Для этого применяются механические и химические методы.

Отключение всех потребителей

Перед началом работ обязательно нужно отключить электрическую систему автомобиля. Электрическая дуга от сварочного аппарата может повредить электронику и приборы. Если этого не сделать, после придётся заниматься их ремонтом.

Поэтому первоочередно отключаем аккумулятор, отсоединяя отрицательную клемму. Это гарантирует обесточивание бортового устройства. Но для полной уверенности лучше также вынуть предохранители важных приборов из блока предохранителей, включая головное устройство, усилители и управляющие блоки.

Даже с отсоединенной клеммой, во время сварки через кузов могут проходить блуждающие токи, которые способны повредить сложную электронику. Стоимость ремонта её может существенно превысить затраты на кузовной ремонт. Поэтому стоит потратить дополнительные пять минут на меры предосторожности.

Подготовка поверхности

Детали необходимо очистить от старой краски и ржавчины. Пескоструйный аппарат справляется с этой задачей быстро и эффективно, не оставляя повреждений на металле. В случае отсутствия данного устройства, можно использовать болгарку с абразивным кругом или металлическую щетку.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size: 12px; width: 82%; «> Процесс зачистки кузова

Процесс зачистки кузова

После этого поверхность необходимо обезжирить с использованием растворителей. Они устраняют масляные загрязнения, которые могут помешать качественному соединению металла со сварочной ванной. Обезжиривать следует не только место стыка, но также области по 20–30 мм вокруг него.

После обезжиривания кромки детали зачищают до блеска с помощью наждачной бумаги или круга. Это этап необходим для удаления оксидной пленки и подготовки поверхности, шероховатость должна составлять около 60–80 мкм.

Если конструкции имеют сложные формы, их дополнительно обрабатывают травильным гелем, который растворяет верхний слой металла и улучшает смачиваемость кромок. Гель наносят кисточкой на 10–15 минут, затем смывают водой и сушат.

Фиксация деталей перед сваркой

Для качественной сварки необходимо надежное закрепление деталей. Они должны находиться в плотном соприкосновении и не двигаться во время выполнения работы. Для этого используют разные устройства. Чаще всего применяются струбцины, которые стягивают детали по краям. Если они мешают доступу горелки, можно соединить детали прихватками — короткими швами через каждые 30–40 мм. После завершения работ прихватки необходимо убрать.

Для фиксации крупных элементов, таких как двери или крыши, применяются специальные кондукторы и стапели — жесткие рамы с зажимами, которые удерживают конструкции в нужном положении и формируют им заданную геометрию. Если ремонтируемая деталь сильно деформирована, её выправляют с помощью рихтовки. Это выполняется вручную, с аккуратным нагревом металла и выбиванием молотком до достижения первоначальной формы, после чего деталь фиксируется, и выполняется термическое соединение.

Сварка короткими «стежками»

Теперь когда детали подготовлены, очищены и закреплены, можно переходить к процессу сварки. Металл кузова нельзя соединять длинными непрерывными швами, необходимо оставлять зазоры, чтобы предотвратить перегрев.

Первый «шов» выполняется в центральной части стыка, проваривая 70-80% от толщины листа. Затем электрод откладывается, и нужно дать ему остыть в течение 30 секунд. Далее выполняем симметричные «швы» с правой и левой стороны от центрального, также с паузами для остывания. Между «швами» оставляем 10–15 мм.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size: 12px; width: 82%; «> Сварка в центре шва

Сварка в центре шва

Сварщик возвращается к центру и производит короткие «швы» между уже выполненными участками. Постепенно заполняется весь стык, соблюдая шаг 10–15 мм. При необходимости полного проваривания, процесс необходимо повторить с обратной стороны.

При точечной сварке нужно правильно выбрать диаметр электродов и силу сжатия. Ток и время воздействия зависят от толщины листа, обычно это составляет 1000–2000 А за 0,2–0,4 секунды. Точки ставятся в шахматном порядке с шагом 30–40 мм. Это основные правила сварки кузова легкового автомобиля полуавтоматом.

По завершении работ швы обрабатывают для удаления шлака и брызг, шлифуют и полируют. Зону термического влияния обрабатывают преобразователем ржавчины и грунтуют. Если требуется покраска, швы дополнительно выравниваются шпаклевкой и шлифуются для достижения идеальной гладкости. Затем наносят несколько слоев грунта и краски, каждый из которых тщательно сушится и полируется.

Как предотвратить коррозию на месте шва

Даже самый качественный шов может начать ржаветь со временем, если не принять защитные меры. Во время сварки металл подвергается высоким температурам, что меняет его структуру и делает его более подверженным коррозии, особенно это касается внешних панелей, которые подвергаются воздействию влаги и реагентов.

style=»margin-left: 0; border: 1px solid #ccc; background-color: #f1f0f0; padding: 5px; font-size: 12px; width: 82%; «> Очаги коррозии

Очаги коррозии

Чтобы избежать появления коррозийных очагов, следует тщательно обработать сварной шов и околошовные зоны. Сначала с помощью щетки или пескоструя удаляют шлак, окалину и загрязнения. Затем поверхность обезжиривается, и наносится кислотный грунт, который коррозирует металл и создает защитную пленку.

После высыхания грунта шов закрывают шпаклевкой с добавлением стекловолокна, что укрепляет металл и скрывает недостатки. Далее её обрабатывают до гладкости. Затем наносят 2–3 слоя эпоксидного грунта, который создает барьер для влаги.

Финальное покрытие — акриловая или полиуретановая эмаль. Наносится в 2–3 слоя с промежуточной сушкой и полировкой. Эмаль не только придаёт привлекательный вид, но и надежно защищает металл от агрессивной среды и механических повреждений.

Если автомобиль будет эксплуатироваться в тяжелых условиях, таких как частые поездки по бездорожью или солёным зимним трассам, рекомендуется дополнительно обработать швы мовилем или другим антикоррозийным составом. Такой продукт заполняет микротрещины и обеспечивает дополнительную защиту.

Заключение

Подведем итоги. Ремонт кузовных деталей в условиях домашнего гаража — задача сложная, требующая определённых знаний, опыта и специального оборудования. Важно не перегреть тонкий металл, правильно выбрать режим сварки и технологические методы. К тому же необходимо тщательно подготовить поверхность и защитить шов от коррозии.

Если вы планируете выполнять сварочные работы по ремонту кузова самостоятельно, не спешите приступать без соответствующей подготовки. Настоятельно рекомендуется сначала попрактиковаться на ненужных деталях, освоить аппарат и материалы. Соблюдайте меры безопасности: работайте в защитной маске, перчатках и специальной одежде.

Если вы хотите избежать затрат времени на освоение технологии и практические навыки, можно обратиться в автосервис. Опытные сварщики оперативно подберут необходимые режимы и выполнят все работы за считанные часы. Вы не заметите никаких деформаций металла, а такие детали кузова, как пороги, арки и крылья, будут выглядеть так, будто они только что сошли с конвейера. Достичь таких высоких стандартов качества самостоятельно бывает весьма непросто.

Вопросы по теме

Как сварка инвертором влияет на качество кузовного ремонта?

Сварка инвертором позволяет достичь высокой точности и контроль над процессом, что особенно важно при ремонте кузова автомобиля. Эта технология обеспечивает стабильную дугу и хорошую проплавляемость, что уменьшает вероятность образования трещин и дефектов. Кроме того, инверторные сварочные аппараты обычно более портативны и могут использоваться в ограниченных пространствах, что удобно для кузовных работ.

Почему важно учитывать вид металла при выборе сварки для кузова автомобиля?

Каждый тип металла имеет свои особенности: например, сталь, алюминий и нержавеющая сталь требуют разных подходов и параметров сварки. Стальная конструкция, например, хорошо сваривается с помощью MIG или MAG-сварки, тогда как алюминий требует использования TIG-сварки для достижения качественного соединения. Учитывая вид металла, можно избежать проблем с коррозией и обеспечивать прочность шва, что важно для долговечности кузовных ремонтов.

Какие ошибки можно совершить при сварке кузова, и как их избежать?

Одной из распространенных ошибок является недостаточная подготовка металла перед сваркой. Неправильная очистка, наличие ржавчины или краски могут привести к плохой адгезии. Также важно следить за температурой и скоростью сварки: избыток тепла может вызвать деформацию кузова. Чтобы избежать этих проблем, необходимо тщательно подготавливать рабочие поверхности, правильно настраивать оборудование и контролировать процесс сварки на всех этапах.